Vera Group | Оборудование для порошкового окрашивания от производителя

Автоматическая линия для порошковой окраски садовой мебели и деталей для барбекю

Общее описание линии

1. Исходные технические данные

(Регулируется в соответствии с толщиной материала)

2. Средние потребности покрасочной линии в энергии

Расход воды: макс. 1,3 г / Нм3 DIN ISO 8573-1, класс 3

Расход масла: макс. 0,01 мг / Нм3 DIN ISO 8573-1, класс 1

Количество частиц: макс. 0,01 мкм - макс. 0,01 мг / м3 DIN ISO 8573-1, класс 1

3. Содержание предложения

4. Характеристики используемых материалов

Оборудование линии

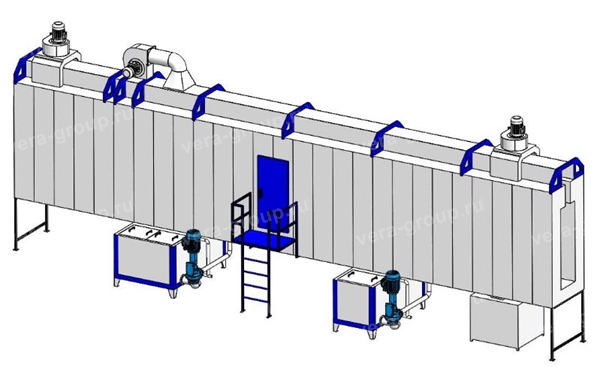

1. Линия подготовки поверхности распылительного типа

1.1. Стадии подготовки

Последовательность | Время процесса (сек.) | Температура (ºC) | Теплопроизводительность |

01- Обезжиривание - фосфат | 180 | 50-60 | 150 kW |

02- Промывка | 60 | Комн. |

1.2. Конструкция линии

Последовательность процессов | Длина туннеля | Материал туннеля | Материал ванны | Объем ванны | Контур распыления | Кол-во форсунок |

01-Входной проем | 3.500 | 1.5 MM AISI 304 | 150 kW | |||

02-Обезжиривание | 3.000 | 1.5 MM AISI 304 | 2.5 mm AISI-304 | 5.0 m3 | 10 | 160 |

03-Промежуточный проем | 3.500 | 1.5 MM AISI 304 | ||||

04-Промывка | 1.000 | 1.5 MM AISI 304 | 2.5 mm AISI-304 | 1.5 m3 | 4 | 64 |

15-Выходной проем + Воздушный душ | 3.500 | 1.5 MM AISI 304 | ||||

ИТОГО | 14.500 | 14 | 224 |

1.3. Технические спецификации

1.4. Конструкция туннеля

Корпус туннеля состоит из панелей из НЕРЖАВЕЮЩЕЙ стали AISI 304 толщиной 1,5 мм на цоколе толщиной 2,5 мм. Сварные панели оснований будут крепиться на месте с помощью болтов. Между панелями будет использоваться специальная мастика, устойчивая к температуре и химическим веществам.

Снаружи кузов будет изолирован минеральной ватой толщиной 50 мм и покрыт панелями из оцинкованного листа толщиной 1 мм с порошковым покрытием. В туннеле будут установлены разделители для предотвращения смешивания химикатов, выходящих из форсунок, а пол в зонах стекания будет наклонен по мере необходимости.

1.5. Промежуточные проемы

Для повторного использования хим.раствора, который распыляется на изделия во время мойки, после каждой стадии подготовки поверхности предусмотрены специальные промежуточные проемы. Длина данных зон проектируется индивидуально под каждый проект, с целью предотвращения смешивания химических реагентов в резервуарах из-за скорости движения изделий и угла наклона форсунок.

1.6. Перегородки

С целью предотвращения смешивания хим.реагентов предыдущей стадии с реагентами следующей стадии, в промежутках между ваннами устанавливаются перегородки из листового металла.

1.7. Инспекционные двери

Внутри туннеля будут установлены лампы освещения класса IP68, устойчивые к нагреву и химическим веществам, 1 герметичная служебная дверь, которую можно открывать и закрывать вручную, а также лестницы с лестничной площадкой там, где это необходимо для входа в туннель. Интерьер туннеля будет производиться в соответствии с записью оператора и возможным вмешательством.

1.8. Ванны

Резервуары будут изготовлены из НЕРЖАВЕЮЩЕГО листа AISI 304 методом сварки. На резервуарах имеются необходимые переливные, подающие и сливные трубы и соединительные материалы. Снаружи резервуары будут покрыты панелями из оцинкованного листа толщиной 1,0 мм с порошковым покрытием. Принцип не загрязнять химические вещества в течение длительного времени был принят во внимание при определении размеров резервуаров. Благодаря монолитным и легкодоступным системам ванну легко чистить. Чтобы легко очищать грязную воду и ил, которые будут образовываться в баке, дно бака выполнено в форме буквы «V» и наклонено к выпускному клапану. Фильтры, являющиеся неотъемлемым оборудованием системы, размещаются в баке таким образом, чтобы их можно было легко монтировать и демонтировать.

Все танки будут иметь двухрядную систему фильтрации. Фильтрующие элементы обеспечивают меньшее образование шлама в циркуляционной воде и, соответственно, лучшую обработку. Благодаря низкой концентрации шлама сохраняется срок службы насосов и форсунок.

1.9. Расходомер

Электронные счетчики марки GESPASA (Испания) с высокоточными овальными шестернями и ЖК-экраном используются для измерения количества воды, заливаемой в ванны. Они изготовлены из прочного пластика. Передняя сторона предотвращает повреждение электронных компонентов в случае контакта с какой-либо жидкостью.

1.10. Датчик уровня защиты

Датчики уровня марки KOBOLD (Германия) будут установлены для защиты насосов ваннах.

1.11. Насосы

Насосы СТАНДАРТНОЙ МАРКИ, первые два насоса имеют литой корпус, остальные насосы имеют корпус из AISI 316. Все насосы имеют механическое уплотнение. Механические уплотнения будут марки Burgmann, и при выборе механических уплотнений будут учитываться химические материалы в баке и температура в ванне.

1.12. Клапаны, манометры, фильтры

Насосы СТАНДАРТНОЙ МАРКИ, первые два насоса имеют литой корпус, остальные насосы имеют корпус из AISI 316. Все насосы имеют механическое уплотнение. Механические уплотнения будут марки Burgmann, и при выборе механических уплотнений будут учитываться химические материалы в баке и температура в ванне.

1.13. Система обогрева

Для того, чтобы котел работал на электричестве, будут размещены съемные кассеты, состоящие из специально изготовленных сопротивлений из материала AISI 304.

1.14. Контроль температуры

Контроль температуры нагреваемых бань можно регулировать с экрана ПЛК через панель управления.

1.15. Система каскадирования

Чтобы сохранить потребление воды и химических реагентов на минимальном уровне, между ваннами установлена управляемая система передачи воды, расход воды для промывки сведен к минимуму.

1.16. Контуры распыления

Жидкость, всасываемая из бака, подается к форсункам с помощью насоса центробежного типа. Регулировка давления осуществляется с помощью клапана на перепускной трубе на выходе из насоса. жидкость, поступающая от насоса, отправляется на коллектор в туннеле, а затем на кольца. Все соединительные трубы, коллекторы и патрубки изготовлены из устойчивых к давлению труб. Все кольца и насадки крепятся специальными держателями. Каждый из них предназначен для индивидуальной разборки и очистки. Форсунки имеют угол наклона 65º и подвижную головку, направление распыления регулируется. Сопла плоскоструйного типа с возможностью поворота на 40º. Все распылительные форсунки изготовлены из материала PPR. Распылительные форсунки будут марки SPRAYING SYSTEM.

1.17. Потолочные щетки туннеля

По всему туннелю в верхнем отверстии распылительного туннеля будут использоваться специальные щетки, устойчивые к воздействию тепла и химикатов. Эти щетки предотвратят выход пара из тоннеля и коррозию подшипников конвейера.

1.18. Кольца от запотевания

После горячих ванн в зоне капельницы размещают туманообразующие кольца, чтобы предотвратить высыхание материала.

1.19. Вытяжная система для удаления пара (положительное давление)

Для того, чтобы предотвратить распространение пара по заводу и конденсировать его обратно в ванну, что позволит сократить потребление воды, предусмотрен специальный туннель положительного давления, с обоих концов которого находятся вытяжные вентиляторы, а для балансирования воздуха производится подача приточного воздуха.

1.20. Воздушный обдув

На выходе из туннеля установлен воздушный душ. Воздух из окружающей среды проходит фильтрацию и, обдув деталь, способствует скатыванию капель с поверхности. Эта вода перенаправляется обратно в ванны.

1.21. Каплесборник

У выхода туннеля подготовки поверхности установлен каплесборник из нержавеющей стали, который обеспечит возврат воды обратно в мойку.

2. Сушильная печь

У выхода туннеля подготовки поверхности установлен каплесборник из нержавеющей стали, который обеспечит возврат воды обратно в мойку.

2.1. Габариты печи

2.1. Габариты печи

2.3. Корпус печи

Внешняя часть корпуса печи состоит из 1,2-миллиметрового порошкового покрытия, а внутренняя – из 1,2-миллиметрового оцинкованного листа и изолирована 150-миллиметровыми панелями, состоящими из 50-миллиметровой пластинчатой минеральной ваты и 100-миллиметрового матраса из каменной ваты и изготовленными в виде сэндвича. Панели монтируются вместе высокотемпературным силиконом.

2.4. Нагревательный блок

Нагревательный элемент будет установлен сбоку от печи и способен повышать температуру печи до 150ºC. Для обогрева будут использоваться змеевидные резисторы мощностью 2 кВт. Эти сопротивления будут помещены в кассету и прикреплены к нагревательному блоку. Корпус котла утеплен минеральной ватой толщиной 150 мм. Сухой горячий воздух, приготовленный в нагревательном блоке, равномерно распределяется в печь с помощью регулируемых воздуховодов из оцинкованного листа толщиной 1,5 мм.

Для обеспечения циркуляции воздуха используются 2 циркуляционных вентилятора прямого действия.

2.5. Терморегуляция и управление вытяжными вентиляторами

Контроль температуры осуществляется на панели с помощью цифрового термостата, термостат можно настроить на желаемую температуру и рабочий диапазон, а система работает автоматически в соответствии с заданной температурой. Кроме того, для вытяжного вентилятора сделана автоматика, а время работы и остановки вытяжного вентилятора можно регулировать отдельно.

2.6. Предохранительный термостат

Он срабатывает в случае выхода из строя термостата, контролирующего температуру духовки, и чрезмерного повышения температуры, отключая систему нагрева и активируя систему сигнализации.

2.7. Вытяжной вентилятор

Будет установлен вытяжной вентилятор для удаления водяного пара, образующегося в процессе сушки, время работы и остановки вентилятора можно настроить с панели управления, и он будет работать автоматически.

2.8. Воздушные завесы

На выходе и входе печи встроены воздушные завесы, которые обеспечивают минимальную потерю теплa. Каждая завеса циркулирует воздух вентиляторами 4.000 м³/ч. и предотвращает выход горячего возуха наружу. Каналы и карманы воздушных завес изготовлены из оцинкованной стали 1.5 мм.

3. Система нанесения порошковой краски

Для нанесения порошкового покрытия в нашей системе будет использоваться 1 автоматическая кабина с моноциклоном и 2 манипуляторoв с ПЛК, 4 автоматических и 2 ручных устройства для порошковой окраски.

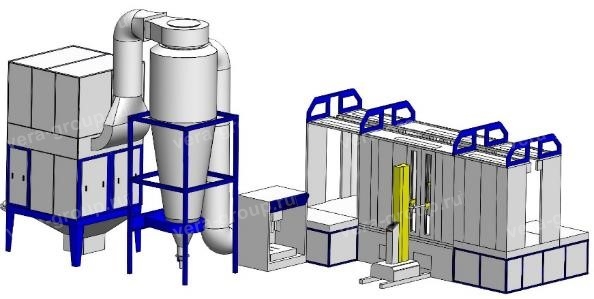

3.1. Автоматическая камера порошковой окраски с моноциклоном

3.1.1. Внешние габариты камеры

3.1.2. Технические спецификации камеры

3.1.3. Оборудование напыления порошковой краски данной камеры

3.1.4. Производство и монтаж

Кабина фиксируется на месте с ручным нанесением краски в двух направлениях. Корпус кабины выполнен из листового металла 1,5 мм, опорные ножки и основание 3 мм. Все детали лакокрасочной кабины изготавливаются в разобранном виде, крепятся болтами и могут быть легко демонтированы по желанию. С обеих сторон кабины имеется зазор для удаления краски для оператора и полностью закрытые светильники с сертификатом atex, обеспечивающие внутреннее освещение.

3.1.5. Система продува пола

Пол кабины очищается с помощью автоматического сжатого воздуха во время работы. Система обдува воздухом предназначена для поддержания чистоты пола кабины и ускорения изменения цвета. Воздух выдувается к центру из сопловой камеры, установленной под боковыми панелями, и краска направляется во всасывающий канал, а оттуда в циклон. На баллонах с воздухом в системе установлены электрические клапаны, а управление осуществляется через сенсорный ПЛК на панели управления.

3.1.6. Блок циклона

Блок циклона полностью изготовлен из холоднокатанной стали, фосфатирован изнутри и окрашен. Он предназначен для сбора и разделения краски. При необходимости циклон с легкостью очищается. Для переправки собравшейся краски в систему рекуперации, под блоком циклона находится специальный перекачивающий насос.

3.1.7. Система фильтрации

В системе фильтрации будут использоваться высокоэффективные всасывающие вентиляторы с низким энергопотреблением и картриджные фильтры роторного типа с низким уровнем шума. Фильтрующий материал изготовлен компанией DONALDSON, и, поскольку он покрыт передовыми технологиями наноматериалов, он легко удаляет пыль и его легко чистить. Система фильтрации включает в себя большие клапаны импульсной очистки для ударной очистки, двигатель мощностью 30 кВт, звукопоглощающее устройство высокой плотности, резервуар для отработанной порошковой краски, устройство быстрого сжатия для скопившейся пыли и систему контроля перепада давления на фильтре.

Корпус фильтрующей группы изготовлен из листов ДКП с порошковым покрытием. Вверху расположен всасывающий вентилятор радиального типа, на нем фильтры, внизу фильтров емкость для сбора краски колесного типа, на группе фильтров импульсные клапаны большой пропускной способности, работающие со сжатым воздухом, по одному на каждый фильтр.

3.1.8. Манометр давления

С помощью манометра дифференциального давления марки ‘’Dwyer’’, который установлен на блоке фильтров, можно отследить уровень заполнения фильтров. Таким образом можно планировать время очистки или замены фильтров.

3.1.9. Звукоизоляция

Область вентиляторов обшита звукоизоляционными панелями, а на выходе вентилятора для выхода воздуха установлен волоконный фильтр.

3.1.10. Принцип работы

Порошковая краска, не прилипшая к детали в процессе покраски, подается в циклон с помощью вентилятора через всасывающий канал, расположенный на полу шкафа. Сошедший сюда краситель автоматически удаляется в центр восстановления, а оттуда с помощью инъекторов транспортируется обратно в пистолеты. Порошковые краски, которые могут пройти в группу фильтров и не могут быть использованы, собираются в хранилище отходов. Краски, нанесенные на фильтры, выливаются в резервуар с помощью воздуха обратного взрыва через заданные промежутки времени путем регулировки кнопок выбора на электронной плате.

3.1.11. Центр рекуперации порошка

Центр восстановления с задним всасыванием предназначен для поддержания чистоты производственной зоны по сравнению со стандартными резервуарами для сбора. Система включает основной бак для краски на 100 литров из специального пластика, вибросито и автоматику. Порошковая краска, скапливающаяся под циклоном, автоматически переносится в основной резервуар для краски, проходя через сито в центре рекуперации. Свежая порошковая краска, добавленная вручную в бак для краски, смешивается с просеянной порошковой краской до образования однородной смеси. Оборудование в центре переработки можно легко разобрать и собрать для смены цвета.

3.2. Покрасочный манипулятор

3.2.1. Габариты манипулятора

3.2.2. Технические спецификации

3.2.3. Общие характеристики

Корпус робота изготовлен из листового металла ДКП толщиной 2 мм с электростатической порошковой покраской. Блок управления, обеспечивающий движение робота, смонтирован на корпусе. Система регулируемого движения состоит из цепи внутри робота, соединенной с ней системы несущей тележки и направляющей колонны.

Робот управляется ПЛК, а ход и скорость можно регулировать по желанию на сенсорном экране в зависимости от окрашиваемой детали. Робот изготовлен с зубчатым ремнем, что обеспечивает работу без вибраций.

Скорость вверх и вниз, замедление и ускорение, а также нижний и верхний ход робота, выполненные в соответствии с деталью, регулируются цифровым способом; можно контролировать по индикатору во время работы. Неисправности отображаются на цифровом экране и показывается, в какой части находится неисправность.

3.3. Электростатическое оборудование порошковой окраски

3.3.1. Технические спецификации автоматического пистолета

Основные характеристики:

- Модульная конструкция для гибкой интеграции и улучшения процессов

- Качество отделки в течение всего срока службы: долговечная градуированная износостойкость и высокая текучесть

- Эффективный отвод пыли: технология TEC5

- Сокращение времени простоя: быстрая смена пистолета менее чем за 1 минуту

Производительность

- Простые и точные настройки напряжения и тока

- Постоянное и стабильное распыление для гладкого и равномерного нанесения

- Технология TEC5 обеспечивает высокое качество поверхности

- Быстрое изменение цвета без перекрестного загрязнения

Продуктивность

- Высокая эффективность переноса для сокращения

дополнительной ручной работы - Широкий выбор адаптированных форсунок для

оптимального применения - Сильный каскад, обеспечивающий сильный эффект

обертывания - Усовершенствованный контроль высокого напряжения для превосходного проникновения в углубления

- Самый широкий протокол связи fieldbus для полей

- Модульная конструкция пистолета для легкой интеграции

Устойчивость

- Чрезвычайно износостойкие форсунки

- Мощный электростатический каскад

- Быстрое отключение за 1 минуту, требуется только 1 оператор

- Прочная конструкция

Серия Inogun построена на общей основе, прошла всесторонние испытания и поставляется с различными крепежными резьбами в соответствии с потребностями в порошковом шкафу: Inogun A с задним фланцем для наклона к деталям и Inogun A FCC (быстрая смена цвета) с гладкой формой капли для легкой изменение цвета. Экономия пыли и энергии лежит в основе краскораспылителя, позволяющего сократить количество отходов, повысить производительность и улучшить качество покрытия.

Мощный блок высокого напряжения в сочетании с блоком управления высоким напряжением обеспечивает высокий эффект оборачивания крупных деталей (диаметром 500 мм / 20 дюймов), а также глубокое проникновение в углубления. Благодаря лучшему коэффициенту использования порошка это значительно помогает снизить эксплуатационные расходы на оборудование и значительно сократить количество операций предварительного контакта или подкраски.

Части одинаковой формы внутри и снаружи пистолета ускоряют изменение цвета. В случае использования в продвинутом порошковом процессе или в очень простом и производительном порошковом шкафу им можно управлять с помощью подключенного встроенного Inocontoller или Inobox, оснащенного удобным и понятным интерфейсом. Оба являются детищем Inogun и имеют высокое напряжение и все элементы управления воздухом: высокое напряжение, ток, воздух для очистки электродов, впрыск и разбавление.

3.3.2. Технические спецификации ручного пистолета

Основные Характеристики

- Качество отделки в течение всего срока службы: постепенная долговечность и рентабельность инвестиций

- Эффективный отвод пыли: технология TEC5

- Сбалансированный и эргономичный дизайн: отсутствие повреждений при повторяющихся нагрузках, меньшая утомляемость.

Производительность

- Исключительный комфорт при ношении: сбалансированная и удобная ручка

- Быстрое удаление пыли из шланга: быстрая смена цвета и вращение для гибкости

- Постоянное и стабильное распыление для получения гладкой и ровной поверхности

- Технология TEC5 обеспечивает высокое качество поверхности

- Три заводские настройки для быстрого запуска.

- Доступно 99 пользовательских пресетов для удовлетворения большинства производственных потребностей

Продуктивность

- Усовершенствованный контроль высокого напряжения для отличного проникновения детали сложной формы широкий выбор адаптированных насадок для оптимального применения

- Сильный каскадный эффект, обеспечивающий сильное обертывание

- Легкое нанесение металлического порошка

- Быстрая смена цвета и очистка

- Высокая эффективность передачи для сокращения времени безотказной работы

Устойчивость

- Прочная и надежная конструкция

- Контроллер контроля состояния изнашиваемых деталей, встроенный в INOBOX

- Очень хорошая износостойкость форсунок

- 2+1 год гарантии

Inogun M предназначен для нанесения порошка наилучшего качества, поскольку он хорошо сбалансирован, поставляется с кабелем низкого напряжения, пороховой трубкой и спусковым крючком, реагирующим на мягкое прикосновение.

Мощный высоковольтный блок в сочетании с высоковольтным блоком управления обеспечивает высокий эффект оборачивания крупных деталей (диаметром 500 мм / 20 дюймов) и проникает глубоко в углубления. Это снижает стоимость оборудования с лучшим коэффициентом использования порошка и сокращает время распыления порошка.

Inogun M управляется с помощью Inobox, который имеет понятный и простой в использовании интерфейс. Подключенный интегрированный Иноконтроллер также можно использовать, когда необходимо интегрировать автоматический шкаф. Inobox и Inocontroller являются основными центрами управления для ручных и автоматических приложений, поскольку они управляют высоким напряжением и всеми элементами управления воздухом: током, воздухом для очистки электродов, впрыском и разбавлением. Inogun M доступен в различных комплектах в соответствии с потребностями вашего процесса порошковой окраски.

Inogun M может использоваться в качестве основного устройства для нанесения порошкового покрытия и может быть установлен в баке или в автономной коробке подачи порошка на вибростоле. Inogun M можно использовать в автоматизированном шкафу в качестве решения для предварительного касания или подкраски для получения желаемого покрытия на заготовке. Inogun M также используется для неразрушающего тестирование.

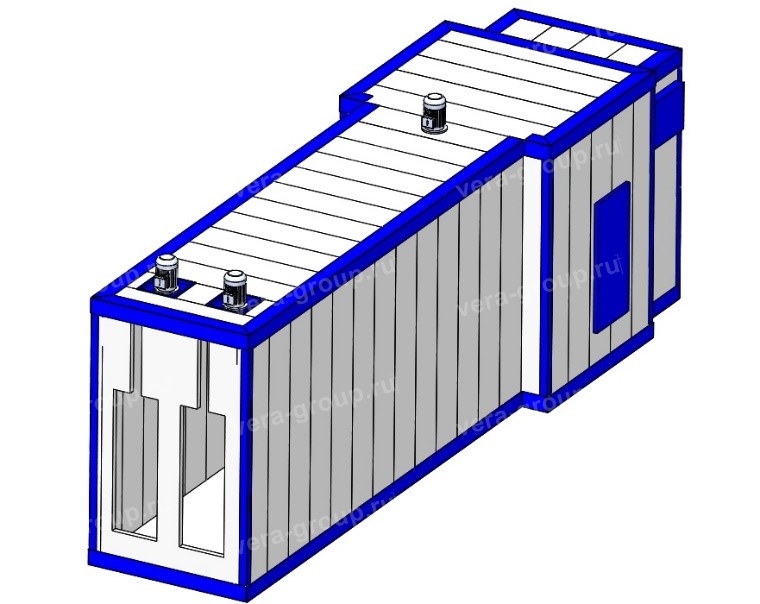

4. Печь полимеризации

4.1. Габариты печи

4.2. Технические спецификации печи

4.3. Корпус печи

Снаружи корпус печи выполнен из ДКП с порошковым покрытием толщиной 1,2 мм, а внутри из оцинкованного листа толщиной 1,2 мм. Корпус печи утеплен панелями толщиной 150 мм из плит минеральной ваты толщиной 50 мм и матрацев из минеральной ваты толщиной 100 мм и выполнен в виде сэндвич-панелей. Панели монтируются замком с помощью высокотемпературного силикона.

4.4. Нагревательный блок

Нагревательный элемент будет установлен сзади печи и способен повышать температуру печи до 250ºC. Для обогрева будут использоваться змеевидные резисторы мощностью 2 кВт. Эти сопротивления будут помещены в кассету и закреплены на нагревательном блоке. Корпус котла утеплен минеральной ватой толщиной 150 мм. Сухой горячий воздух, приготовленный в нагревательном блоке, равномерно распределяется в печь с помощью регулируемых воздуховодов из оцинкованного листа толщиной 1,5 мм.

Для обеспечения циркуляции воздуха используются 2 циркуляционных вентилятора с ременным шкивом.

4.5. Терморегуляция и управление вытяжными вентиляторами

Контроль температуры осуществляется с помощью цифрового термостата на панели, термостат можно настроить на желаемую температуру и рабочий диапазон, а духовка работает автоматически в соответствии с установленной температурой. Кроме того, для вытяжного вентилятора сделана автоматика, а время работы и остановки вытяжного вентилятора можно регулировать отдельно.

4.6. Предохранительный термостат

Он срабатывает в случае выхода из строя термостата, контролирующего температуру духовки, и чрезмерного повышения температуры, отключая систему нагрева и активируя систему сигнализации.

4.7. Вытяжной вентилятор

Для выброса пара, который образуется в процессе полимеризации, установлен вытяжной вентилятор. Его периодичность регулируется через панель управления.

4.8 Воздушные завесы

На выходе и входе печи установлены воздушные завесы, обеспечена минимальная потеря теплa. Каждая завеса циркулирует воздух вентиляторами 4.000 м³/ч и предотвращает выход горячего возуха наружу. Каналы и карманы воздушных завес сделаны из оцинкованной стали 1.5 мм.

4.9. Вытяжные зонты

На выходе из печи устанавливается вытяжка. Таким образом, распространение отходящих газов, образующихся в результате отверждения в печи за счет естественного всасывания, будет предотвращено от распространения в заводскую среду.

5. Конвейерная линия

5.1. Технические спецификации конвейера

5.2. Цепь

Шаг данной карданной цепи 400 мм. Размер звеньев цепи – 22×3 мм, штифтов – Ø10 мм, а клинья цепи имеют размер 26×26 мм. Все компоненты изготавливаются из качественных материалов, проходят термическую закалку, звенья дополнительно методом электро-гальванического цинкования покрываются белым цветом.

5.3. Цепные подшипники

Цепные подшипники диаметром 38 мм, однорядные, без крышки и без сепаратора (с тетивным шариком), изготавливаются по индивидуальному заказу жаростойкими. Внутреннее и наружное кольца изготовлены из подшипниковой стали 100Cr6, закаленной до твердости HRc 60-62, а все остальные компоненты, за исключением мрамора, покрыты фосфатом.

5.4. Двигатель

Степень защиты IP 55, двигатель мощностью 1,5 кВт класса энергопотребления IE3 используется в приводном узле и обеспечивает бесшумное движение без вибраций.

5.5. Органичитель крутящего момента

С целью обеспечения механической защиты конвейера во время заклинивания и перенапряжения к выходу редуктора приводного блока крепится ограничитель крутящего момента с дисковой пружиной модели 3.130 DSR 6C/SC/MC A6G2 марки Comintec. Данная система позволяет регулировать получаемый крутящий момент диапазоне 430-900 Нм.

5.6. Частотный инвертор

Инвертор, обеспечивающий регулирование скорости на конвейере и обеспечивающий защиту в случае заклинивания двигателя, предпочтителен от марок Telemecanique и Siemens. Настройки инвертора устанавливаются на нашем заводе. Диапазон регулирования скорости не менее 0.5 м/мин. Максимум 2.0 м/мин.

5.7. Рельсы

Он имеет форму омеги с 6 витками, изготовлен из листового металла толщиной 3 мм, подготовленного методом профилирования. Два противоположных профиля рельса соединяются фланцами толщиной 4 мм на максимальном расстоянии 500 мм друг от друга.

5.8. Пружины натяжения

Пружины обладают диапазоном подвижности около 250 мм, что позволяет растягивать цепь на 500 мм в каждой точке натяжения.

5.9. Пружины растяжения

Это детали для расширения или дилатации, которые позволяют рельсам удлиняться, не повреждая панели печи при нагреве. Количество использования данных деталей определяется в зависимости от длины печи и температуры нагрева.

5.10. Натяжной механизм

Натяжная станция состоит из двух контуров, работающих внутри. Движение осуществляется с помощью четырех несущих роликов в углах контура. Его можно смазать с помощью смазочных материалов на нем.

5.11. Приводной блок

Привод — верхний гусеничный. Между двумя встречными гусеничными цепями установлены 6 передних и 6 задних толкателей. Все части гусеничных цепей изготовлены из качественных материалов и закалены, звенья цепи гальванизированы в белый цвет. Захваты выталкивателя также изготовлены из качественных материалов и подвергнуты индукционной закалке. Узлы привода специально разработаны и запатентованы, а благодаря различным конструкциям гвоздей они способствуют гораздо более длительному сроку службы карданной цепи по сравнению с ее аналогами.

5.12. Редуктор

В приводных блоках используются редукторы марки Yılmaz Redüktör с конической шестернёй серии «K» и спаренный мотор.

5.13. Блок автоматической смазки

Конвейерную цепь и подшипники необходимо регулярно смазывать из-за высоких температур. Смазку можно выполнить с помощью кнопки выбора на экране ПЛК на электрической панели. Для этого выпускается специальная система смазки. Он смазывает сразу четыре подшипника. Смазка осуществляется только путем размыкания переключателя смазки на электрической панели управления и перемещения конвейера. Он применяется автоматически, когда подшипники в смазочной цепи проходят перед ним. Как и в других системах, элементу не нужно часами заниматься масленкой.

5.14. Несущая конструкция конвейера

Для предотвращения расширения конвейера из-за температуры в печах используются специальные рельсы. Сама конструкция представляет собой узлы из рельс и профиля 80 х 120 мм, которые прикреплены к полу стальными дюбелями.

6. Главная электрическая панель управления с ПЛК

6.1. Описание панели

Вся красильная установка будет управляться с единой панели управления. Шкаф, управляемый ПЛК с дистанционным подключением, будет выполнен в виде панели. При установке панели для электрических соединений между кабельными каналами и установкой будут использоваться электрические материалы марок Siemens и Schneider Electric. Монтажные кабели должны иметь соответствующее сечение и иметь сертификат TSE. Через эту панель будет контролироваться вся деятельность объекта.

6.2. Программное обеспечение с ПЛК

Программное обеспечение ПЛК поддерживается специальной панелью с сенсорным экраном для оператора. Скорость конвейера, температура печи, использование ванн подготовки – всеми этими функциями можно управлять с помощью данной панели. Раздел «гистограмма» позволит отслеживать за температурными показателями печей в виде кривой на графике, а также сохранять их. С целью управления всей системой наша команда разработала специальное телефонное приложение.

Через определенные разделы на экране панели управления можно получить доступ ко всем инструкциям по эксплуатации, а также электрическим схемам линии. Если монитор панели долгое время не используется, он автоматически переходит в режим ожидания.

Для того, чтобы обеспечить мягкий запуск моторов мощностью 5.5 кВт и больше, вместо каскадных соединений, контакторов, тепловых и временных реле, и т.д., использован стартер плавного включения ‘Soft Start’ с ПЛК управлением. Таким образом, поломки сведены к минимуму, а моторы работают тихо и мягко.

6.3. Особенности системы

Благодаря этой системе, написанной командой экспертов нашей компании, можно легко автоматизировать всю линию. Сценарии автоматического запуска и остановки могут быть установлены ежедневно и еженедельно. Таким образом можно оптимизировать рабочую программу и свести к минимуму потери времени и энергии. Контролируя время работы, температурные графики и другие рабочие данные агрегатов, можно избежать проблем до их возникновения и получить более эффективное оборудование.

В случае возникновения какой-либо проблемы наша команда экспертов может сразу увидеть проблему и немедленно вмешаться издалека. Таким образом, можно получить быстрое и точное решение. Благодаря системе, которую мы предлагаем, в случае возникновения какой-либо проблемы, наша команда экспертов может сразу увидеть проблему и вмешаться удаленно. Таким образом можно получить быстрое и точное решение.

В стоимость предложения включено:

- Проектирование и инженерная разработка линии и оборудования;

- Упаковка оборудования на заводе-изготовителе и погрузка на автотранспорт перед отправкой клиенту;

- Техническая документация на русском языке (чертежи позиционирования и электросхемы, руководство по эксплуатации);

- Предоставление схем размещения оборудования с указанием точек подвода электричества, воды, сжатого воздуха, вентиляции, канализации, дизельного топлива, системы газоснабжения;

- Монтаж оборудования;

- Приведение объекта в рабочее состояние и ввод в эксплуатацию;

- Обучение персонала заказчика работе на оборудовании;

- Все обозначения и ярлыки на рабочих узлах оборудования на русском языке.

Работы, не включенные в наше предложение:

- Изготовление выхлопных газов и дымовых труб свежего воздуха;

- Вытягивание главной линии электропередачи до электрических панелей;

- Вытягивание специальной линии заземления до кабины;

- Выполнение всех видов строительных и ремонтных работ;

- Поставка химических материалов, необходимых для первоначальной установки завода;

- Подключение и подача сточных вод, пресной воды, горячей и холодной воды, чиллеры и группы котлов;

- Строительство очистных сооружений;

- Изготовление различных систем безопасности, сборных шин, подвесок и аппаратов;

- Получение сертификата одобрения для дымохода от уполномоченных учреждений;

- Поставка кранов, вилочных погрузчиков, тележек и сварочных аппаратов, которые могут потребоваться при сборке;

- При необходимости предоставление 2-х сотрудников во время сборки;

- Выгрузка материала из автомобиля при транспортировке и его защита на месте сборки;

- Стоимость доставки и транспортное страхование;

- Оплата проезда, питания и проживания монтажного персонала.

Общие условия

30% перед отгрузкой